|

|

|

|

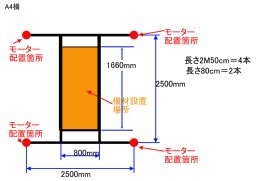

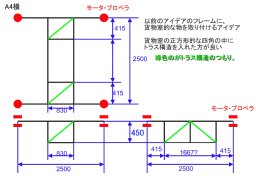

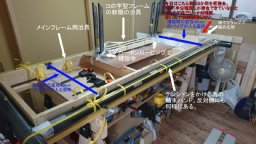

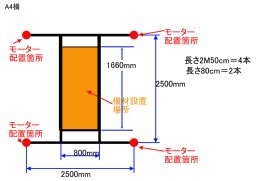

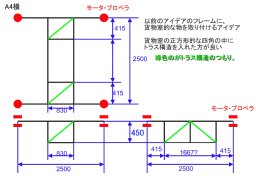

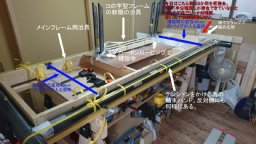

| 基本的な設計アイデアのポンチ絵 |

ポンチ絵の3面図 |

作業場の準備 |

|

kousakusho00a

|

kousakusho00b

|

kousakusho01

|

|

|

|

|

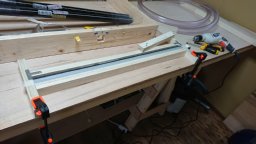

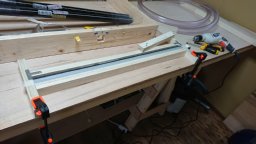

| 横長さ約3.3Mの作業の桁 |

天板の作成 |

天板の下に2層の棚 |

|

kousakusho05

|

kousakusho06

|

kousakusho07

|

|

|

|

|

納品されてきたカーボンFRPパイプ

後5本別送されてくる |

切削・研磨練習用のカーボンFRPパイプ

直径60mm・厚さ3mm |

ダイヤモンドコーティングされたカッターと砥石で

試しの切削と研磨練習 |

|

kousakusho13

|

kousakusho14

|

kousakusho15

|

|

|

|

|

| 少しだけ研磨 |

えぐり加工の練習 |

えぐり加工の練習・これから研磨加工する

えぐり加工は24か所ある |

|

kousakusho16a

|

kousakusho16b

|

kousakusho16c

|

|

|

|

|

| サイクロン集塵機・自作 |

カーボンFRPパイプを切削・

研磨した際の粉塵の状態 |

サイクロン集塵機・自作 |

|

kousakusho17b

|

kousakusho18

|

kousakusho19a

|

|

|

|

|

| カーボンダストの集塵の状態 |

直径80mm・長さ2500mm・厚さ約3mmの

カーボンFRPパイプ

接合する先端部分を研磨する |

カーボンFRPパイプの縦の中心線の線出し |

|

kousakusho19b

|

kousakusho22

|

kousakusho23

|

|

|

|

|

カーボンFRPパイプの縦の中心線の線出し

半径40mm=高さ40mm |

カーボンFRPパイプの縦の中心線の線出し

半径40mm=高さ40mm |

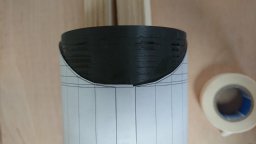

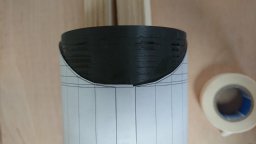

えぐり加工用の深さ限界基準テープ

先端から29mmが切削・研磨の限界 |

|

kousakusho24

|

kousakusho25

|

kousakusho26

|

|

|

|

|

えぐり加工用の深さ限界基準テープ

先端から29mmが切削・研磨の限界 |

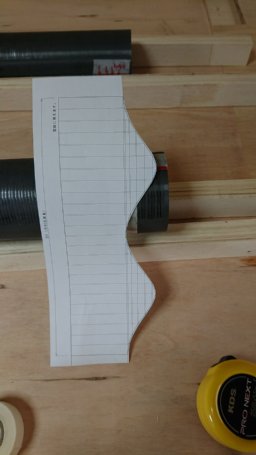

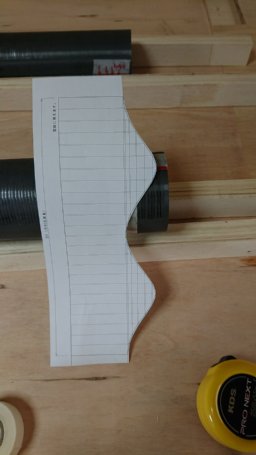

えぐり加工用の型紙・マスターベント |

えぐり加工用の型紙を中心線に合わせる

反対側にも型紙を中心線に合わせる |

|

kousakusho27

|

kousakusho28

|

kousakusho29

|

|

|

|

|

| えぐり加工型紙準備・正面 |

えぐり加工型紙準備・正面の裏側 |

えぐり加工集塵の実際 |

|

kousakusho30

|

kousakusho31

|

kousakusho32

|

|

|

|

|

| えぐり加工集塵の実際 |

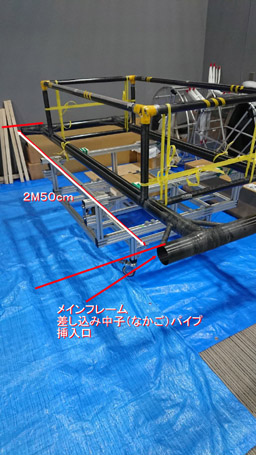

メインフレームの治具製作・長さ約2500mm

基準の直角と直線を出す |

メインフレーム上部の2本の桁が入った様子 |

|

kousakusho33

|

kousakusho36a

|

kousakusho36b

|

|

|

|

|

| 直角を確保する各種の定規 |

直径40mm・長さ450mmのパイプの

中心線を出す治具を製作 |

治具を使用して中心線を出す |

|

kousakusho38

|

kousakusho41

|

kousakusho42

|

|

|

|

|

| 治具を使用して中心線を出す |

治具を使用して中心線を出す |

治具を使用して中心線を出す

長さ900mm |

|

kousakusho43

|

kousakusho44

|

kousakusho45

|

|

|

|

|

| えぐり加工の切削・研磨 |

パイプ接合の実際 |

パイプ接合の実際 |

|

kousakusho46

|

kousakusho47

|

kousakusho48

|

|

|

|

|

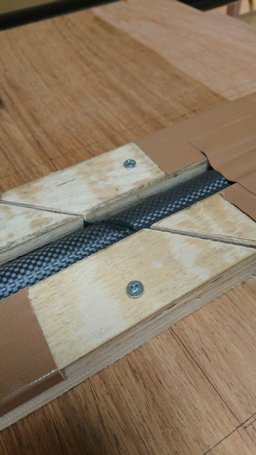

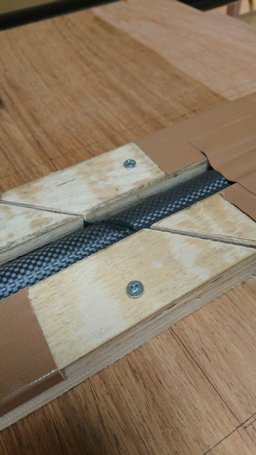

40mmパイプの”コの字型”接合

のための治具製作・直角確保 |

40mmパイプの”コの字型”接合

のための治具製作・直角確保 |

治具を2台作成 |

|

kousakusho49

|

kousakusho50

|

kousakusho51

|

|

|

|

|

| 接合部分の養生と下準備 |

接合部分の養生と下準備 |

接合後の養生の為に

縦にして24時間保管 |

|

kousakusho52

|

kousakusho53

|

kousakusho54

|

|

|

|

|

試しにエポキシ接着剤の中にカーボン

ロービングを入れて作ったエポキシパテ |

”コの字型”のフレーム枠の

仮補強作業の為の治具製作 |

作業の実際 |

|

kousakusho55a

|

kousakusho56

|

kousakusho57a

|

|

|

|

|

メインフレーム治具にカーボンFRPパイプを

装着し平行・直角を確保 |

結束バンドでテンションをかける |

パイプの直径80mm・結束バンドの高さも

80mmで平行にテンションがかかる |

|

kousakusho58

|

kousakusho58a

|

kousakusho59

|

|

|

|

|

結束バンドの裏側

取り外しが容易になるように |

接合前の前準備 |

先端部分の接合とテンションのかけ具合 |

|

kousakusho60

|

kousakusho61

|

kousakusho62

|

|

|

|

|

| 接合作業の説明 |

テンションのかけ具合 |

クランプを使っての圧着確保 |

|

kousakusho62a

|

kousakusho63

|

kousakusho65

|

|

|

|

|

| 結束バンドをねじってテンション強化 |

治具から抜き出す。ぴったりなので真上方向に

上げないと抜けない |

本番補強作業の為に3kカーボンシートを

事前にカッティング |

|

kousakusho67

|

kousakusho68

|

kousakusho68a

|

|

|

|

|

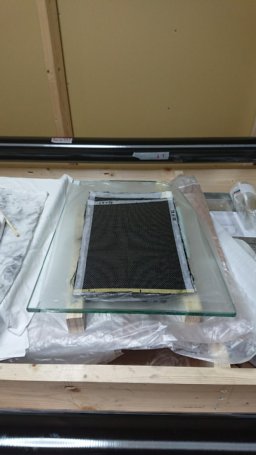

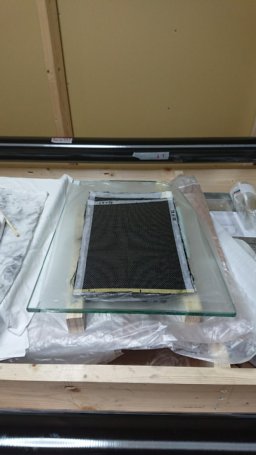

| 本番補強作業の為のガラス板 |

ガラス面上でカーボンクロスにエポキシを

含侵させ所定のサイズにカットする |

A4サイズとB4サイズ”ほつれ”が出ないように

上下左右をマスキングテープで養生する |

|

kousakusho69

|

kousakusho70a

|

kousakusho70b

|

|

|

|

|

|

kousakusho71

|

kousakusho72

|

kousakusho73

|

モーター1番側・補強工事完了

接着接合部補強9層

84mmグルッと補強10層 |

モーター2番側・補強工事完了

接着接合部補強9層

84mmグルッと補強10層 |

モーター3番側・補強工事完了

接着接合部補強9層

84mmグルッと補強10層 |

|

|

|

|

モーター4番側・補強工事完了

接着接合部補強14層

84mmグルッと補強7層 |

Intentionally Blank |

Intentionally Blank |

|

kousakusho74

|

kousakusho74a

|

kousakusho74b

|

|

|

|

|

荷物室工作用治具その1

治具の仮組み合わせ確認

作業を考慮して治具をワイヤーフレーム化 |

荷物室工作用治具その2

3点結合部4か所と

メインフレーム結合部4か所

合計8カ所の仮接合と本接合を

同時に行わなくてはならない。 |

荷物室工作用治具その3

角の3点結合部のアップ

3点結合部は未補強の状態 |

|

kousakusho76

|

kousakusho77

|

kousakusho78

|

|

|

|

|

|

kousakusho79

|

kousakusho81

|

kousakusho82

|

|

|

|

|

|

kousakusho83

|

kousakusho84

|

kousakusho85

|

|

|

|

|

けいはんなKICKへ移設。R3年4月6日実施。

治具組み立て仮接着準備の様子。 |

上下と左右にテンションをかける。左右テンション

無いと80mmパイプとの接続箇所が開く。 |

確実に保持している。 |

|

kousakusho86

|

kousakusho87

|

kousakusho88

|

|

|

|

|

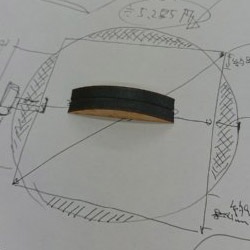

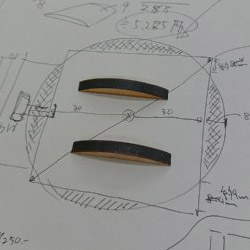

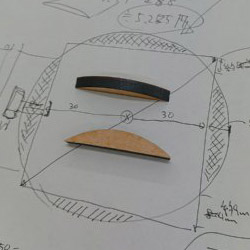

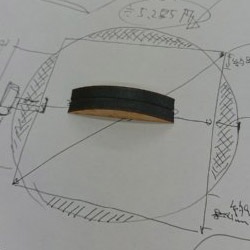

レーザーカッターでモーター支柱用のスペーサーの

単位断片スペーサーを作る。9枚積層で1つ。 |

294枚の単位断片をレーザーカッターで

切るのに約1時間かかった。 |

単位断片を9枚積層して圧着中

|

|

kousakusho89

|

kousakusho90

|

kousakusho94

|

|

|

|

|

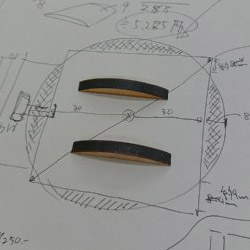

| スペーサー単位断面。横約4.5㎝・高さ約8mm |

高さ8mmのスペーサー基礎単位

幅約4.5㎝。これを9枚積層する。 |

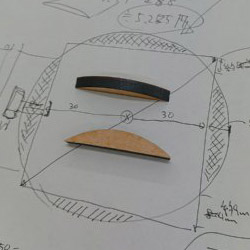

2枚積層した様子。

これを9枚積層し約5cmのスペーサーを32個作る。

この後、表面を研磨してからエポキシを塗布する。 |

|

kousakusho91

|

kousakusho92

|

kousakusho93

|

|

|

|

|

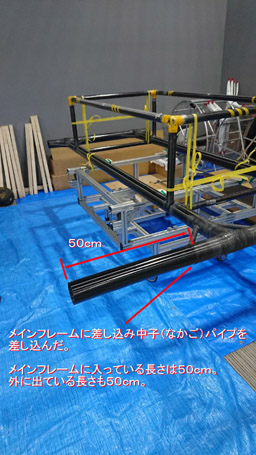

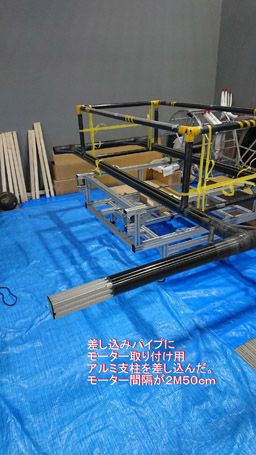

メインフレーム

|

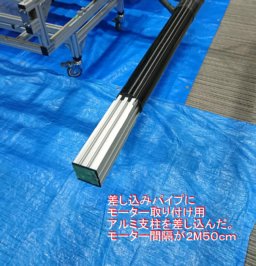

モーター支柱差し込み口

|

モーター支柱を差し込んだ様子

|

|

kousakusho95

|

kousakusho96

|

kousakusho97

|

|

|

|

|

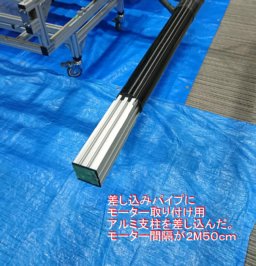

| メインフレームの差し込むモーター支柱を支える中パイプに60mm角のアルミ支柱が入った所。 |

補強の様子。 |

令和3年4月15日

ようやくメインカーボンフレームへの製作が終わる。 |

|

kousakusho98a

|

kousakusho98b

|

kousakusho98c

|